ヒートシンクの設計

どのような構成で、GPUヒートシンクを作るかを考えます。

GPUの場合、CPUのヒートシンクと違って使用できる空間に制約があります。そのため、下手に大きなヒートシンクにすることはできません。

ヒートパイプの使用

ヒートシンクが大きくできないとなると、従来通り小さなヒートシンクで高速ファンにするか、水冷を使用することになりますが前者だと何の解決にもなっておらず、後者では水冷システムを導入しなければなりません。

そこで、発想を転換してヒートパイプによって広い空間を得ることにします。

ヒートパイプは、熱伝導が非常に優れているため熱を効率よく運搬します。だから、ヒートパイプを使用すれば熱を広い空間があるところまで移動できます。

全体構造

ヒートシンクが大きくできないとなると、従来通り小さなヒートシンクで高速ファンにするか、水冷を使用することになりますが前者だと何の解決にもなっておらず、後者では水冷システムを導入しなければなりません。

そこで、発想を転換してヒートパイプによって広い空間を得ることにします。

ヒートパイプは、熱伝導が非常に優れているため熱を効率よく運搬します。だから、ヒートパイプを使用すれば熱を広い空間があるところまで移動できます。

ヒートシンクの製作

ヒートシンク製作手順です。各自で設計して作ってみてください。

1.各パーツの切断

1mm以上の厚めの銅板は金属のこで切ります。薄い場合は金きりばさみを使いますが、これだと曲がるのでカッターナイフで切り目を入れて、机の角などで折ってから切るといいです。

切断後はやすりでバリを取っておきます。寸法もこのときに調節しておきましょう。

2.予備ハンダ付け

本当は必要ないかもしれませんが、私はきれいにハンダ付けする自信がなかったので後でハンダで接合する部分に先に予備ハンダをつけておきました。

やすりをかけてすぐなら簡単にのります。しかし、銅板が大きいと温度が上がりきらないので、出力の大きな半田ごてが必要になります。

3.穴あけ

銅板切り出し時にやってもいいですが、その後の方が寸法調整ができているのでいいでしょう。穴の径は銅管より少しだけ大きくなるようにします。何度か通して試しながらやりましょう。

ドリルを使ってあけました。簡単に空けられると思いましたが意外と難しいです。

この銅板の場合、厚さ1mmで横幅が狭いのですぐに曲がりかねません。また、銅板自体にも穴がなかなか空きませんでした。穴が空いても、ドリルにくっついて一緒に回ったりしました^^;

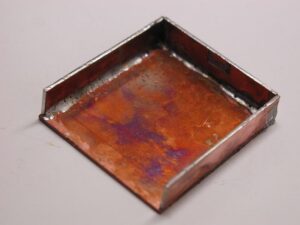

4.外枠の接合

バーナーを使って各パーツを接合していきます。ハタガネなどを使うとやりやすいでしょう。ハタガネまで接合しないように(してしまいました^^;

バーナーを使うとすぐにハンダが溶けます。思ったとおりの形にくっつけるのが難しいところです。高温なので手で触ることもできませんし。

一番難しいと思われましたが、結構きれいに仕上がりました。

5.フィンの接合

外枠がハンダ付けできたら、お次はフィンの接合です。

フィンを等間隔にきれいにつけるために、間に厚紙を挟んでいきます。枚数を調節することで間隔が変えられます。

底から熱すれば簡単につきますが、そうすると周りの枠のハンダが溶けてせっかく接合したのが取れるので、上から暖めました。布で冷やすなどして工夫すれば下からバーナーで熱せられると思います。

6.曲げ加工

ここで、銅管の方を加工します。曲げ加工です。曲げやすくするために、曲げる部分はあらかじめ焼きなまします。

焼きなましとは、焼入れの逆の作業です。高温に熱してからゆっくりと冷ます(空冷)と焼きなましになります。熱するので銅が酸化します。熱伝導を悪くするのでやすりで落としてください。

曲げるには、中に砂を詰めるといいらしいのですが、銅管が細いためうまく詰まってくれませんでした。曲げの半径が小さいと折れ曲がって中がつぶれるので注意してください。

曲げ加工専用に、ベンダーという工具もあります。

7.銅管接合

曲げ加工が終わったら、ヒートシンク本体の一部と銅管をハンダ付けします。

バーナーでやってもいいですが、小さかったため半田ごてでハンダ付けしました。

8.ウィック

本体を閉めるために、挿入するウィックを作ります。

ウィックは同軸ケーブルのシールドになっている網状の銅を使用します。

以下工事中・・・

ヒートシンク性能の測定

工事中・・・

コメント